Das Mühlwesen in Oberkochen

In der zweiten Hälfte des vergangenen Jahrhunderts waren in Oberkochen vier Mühlen in Betrieb: die »Öl- und Schleifmühle«, die »Obere Mühle«, die »Untere Mühle« und die »Kreuzmühle«.

Die Öl- und Schleifmühle lag am Abfluß des Ölweihers an der heutigen Leitzstraße. Die erste Erwähnung einer Schleifmühle findet sich (nach: Beschreibung des Oberamtes Aalen. Stuttgart 1854, S. 297) bereits 1498. Im Jahr 1725 ist von einer Ölmühle die Rede, in den folgenden Jahrzehnten kam noch eine Gipsmühle hinzu.

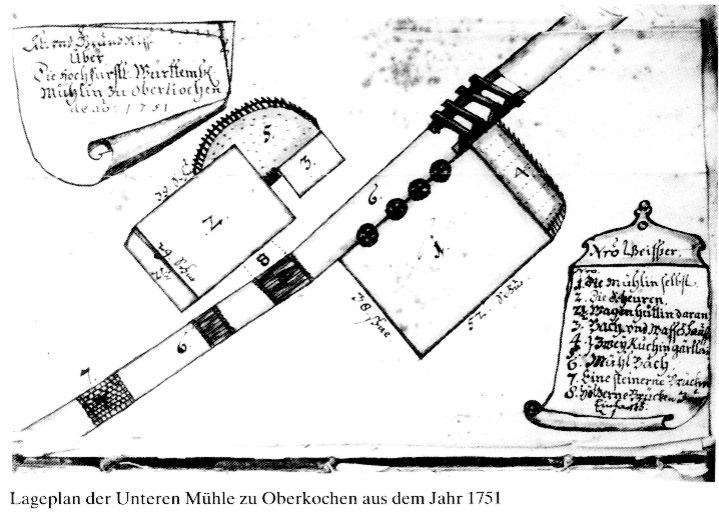

Auch die Kreuzmühle entstand ursprünglich als Öl- und Gipswerk. Sie wurde 1845 erbaut und etwa 50 Jahre später zu einer Getreidemühle umgerüstet. Die Mühlen in unserer Gegend waren über Jahrhunderte auf Wasserkraft angewiesen. Der Kocher spielte in diesem Zusammenhang eine entscheidende Rolle, und auch die Obere und die Untere Mühle (Zimmermann und Scheerer) siedelten sich am Kocher an. Sie befanden sich aber nicht direkt am Flußbett. Ein Kanal zweigt vor der Oberen Mühle ab, führt an der Unteren Mühle vorbei und mündet danach wieder in den Kocher ein. Die Obere Mühle (Zimmermann) existiert heute nicht mehr. Die weiter in Richtung Unterkochen gelegene Untere Mühle ist dagegen noch vorhanden und voll funktionsfähig.

Die Untere Mühle (Scheerer) kann auf eine sehr alte Tradition zurückblicken. Ihre erste urkundliche Erwähnung reicht ins Jahr 1358 zurück, die dortigen Müller lassen sich bis ins Jahr 1390 zurückverfolgen. Die Besitzerfamilie wechselte jedoch häufig. 1862 kaufte Caspar Scheerer, der von Beruf Ziegler war, die Untere Mühle. Ihm gehörte die Ziegelhütte zwischen Oberkochen und Königsbronn. Dort hatten er und seine Vorfahren über 100 Jahre lang feuerfeste Ziegel und Backsteine gebrannt, die von besonderer Qualität waren. Sie fanden z.B. beim Ausmauern der Eisenbahnheizkessel Verwendung. Bevor 1865 die Bahnlinie von Aalen nach Heidenheim fertiggestellt worden war, transportierte Scheerer seine Produkte mit einem Pferdewagen zu seinen Kunden, zu denen z.B. die Maschinenfabrik in Esslingen zählte. Der Lehm konnte direkt bei der Ziegelhütte gewonnen werden. Die alten Lehmgruben sind heute noch erkennbar. Um 1860 scheint die Lehmqualität schlechter geworden zu sein. Deshalb sah sich Caspar Scheerer nach einem anderen Betätigungsfeld um. 1862 stand die Untere Mühle in Oberkochen zum Verkauf an. Dem Vorbesitzer, Josef Stadelmaier, hatte das Anwesen fast 40 Jahre lang gehört. Weil dieser in Geldschwierigkeiten geraten war, mußte er die Mühle verkaufen. Da Scheerers Sohn Georg den Beruf des Müllers erlernt hatte, lag es nahe, von der Ziegelei in eine Mühle überzuwechseln. 1877 ließ Scheerer die alte Mühle abreißen und an gleicher Stelle eine neue bauen. Die zuvor vorhandenen vier kleinen Wasserräder ersetzte er durch ein großes, das eine Breite von 2,5 Metern und ein Gefälle von 3,5 Metern aufweist. Die Kraft des Wassers wird über verschiedene Zahnräder und Gestänge auf die Mühlsteine, die heute durch Walzenstühle ersetzt sind, übertragen. Im untersten Stockwerk der Mühle stehen große Säcke, in denen die einzelnen Mahlprodukte, vom Mehl bis zum »Dreck«, aufgefangen werden. 1885 verkaufte Scheerer die Ziegelhütte an Georg Widmann, dessen Nachfahren noch heute das inzwischen vergrößerte und modernisierte Anwesen betreiben.

Die Untere Mühle befindet sich damit seit mehreren Generationen und seit fast 125 Jahren im Besitz der Familie Scheerer. Nach dem Käufer der Mühle, Caspar Scheerer, hielten zuerst dessen Sohn Georg, danach dessen Enkel Caspar und schließlich dessen Urenkel Hans Scheerer die Müllereitradition aufrecht. Die einzelnen Bauernfamilien mahlten früher drei- bis viermal im Jahr. Für einen bestimmten Tag »bestellten« sie die Mühle vor. Wenn das vereinbarte Datum gekommen war, transportierten sie mit Schubkarren, Kuhwagen, oder was immer sie sonst zur Verfügung hatten, ihr gedroschenes Getreide zur Mühle. Je nach Familiengröße handelte es sich jeweils um zwei bis fünf Sack, wobei ein Sack etwa 75 Kilogramm wog. Nach der Ernte bis in die Weihnachtszeit und von Neujahr bis Ostern und oft noch darüber hinaus lief die Mühle ununterbrochen. Viele Leute mußten sogar in der Nacht kommen, um ihr Getreide mahlen zu können. Erst in den Wochen vor der nächsten Ernte wurde der Andrang schwächer.

Es war üblich, selbst zu mahlen oder zumindest kräftig mitzuhelfen. Wer die Mühle benützte, mußte einen »Mahllohn« entrichten. Es gab verschiedene Formen der Bezahlung. Bargeld sah der Müller am liebsten, doch eben das hatten die meisten seiner Kunden am wenigsten. So wurde der Müller meist in Naturalien entlohnt, oder er behielt ca. 5% des Getreides als Mahllohn ein. Etwa weitere 5% des Getreides sind übrigens »verstaubt« oder »verdunstet«.

Dinkelanbau

Der Dinkel trägt verschiedene Namen. Je nach Verarbeitungszustand wird er als »Kernen« oder »Korn« bezeichnet, manchmal heißt er auch »Vesen« oder »Spelz«. Über viele Jahrhunderte hinweg war er in Gegenden mit rauherem Klima (z.B. auf der Schwäbischen Alb) das dominierende Getreide. Ortsnamen wie Dinkelsbühl« (Erhebung, auf der Dinkel angebaut wird), in dessen Stadtwappen drei Dinkelähren zu sehen sind, oder Dinkelshausen unterstreichen die große Bedeutung dieser Getreideart. Die Vormachtstellung des Dinkels begann nach dem Ersten Weltkrieg abzubröckeln. Er wurde vom Weizen verdrängt.

Der Dinkel war früher schon deshalb in unserer Gegend konkurrenzlos, weil er von Natur aus besonders wetterhart ist. Beim Weizen bedurfte es langer Züchtungsversuche, bis er in unserem Klima gedeihen konnte und nicht mehr »verfror« bzw. »auswinterte«. Durch weitere Züchtungen stieg der Ertrag des Weizens stark an. Beim Dinkel, der mit dem Weizen verwandt ist, gelangen solche Züchtungserfolge nicht. Weder Kreuzungs- noch Veredelungsversuche zeigten zufriedenstellende Resultate. So ließ ab dem Ersten Weltkrieg der Weizen den Dinkel ertragsmäßig weit hinter sich, und er gedieh auch in rauherem Klima. Als sich das gezeigt hatte, übernahm der Weizen bald die führende Position. Der Dinkel konnte sich nur in ganz wenigen Gegenden halten, deren Klima auch für den weitergezüchteten Weizen noch ungeeignet war. Um so bemerkenswerter ist es deshalb, daß der Dinkel in den letzten Jahren in Oberkochen wieder angebaut wurde. Der Grund ist jedoch klar. Dinkel gilt auch heute noch als sehr gesund. In diesem Punkt übertrifft er den wirtschaftlich deutlich überlegenen Weizen. Dinkel soll sich positiv auf das allgemeine Wohlbefinden auswirken und die menschlichen Widerstandskräfte erhöhen. Schon in kleinen aber regelmäßigen Mengen kann er gute Wirkungen haben und bei Verdauungsproblemen oder Nierenbeschwerden helfen.

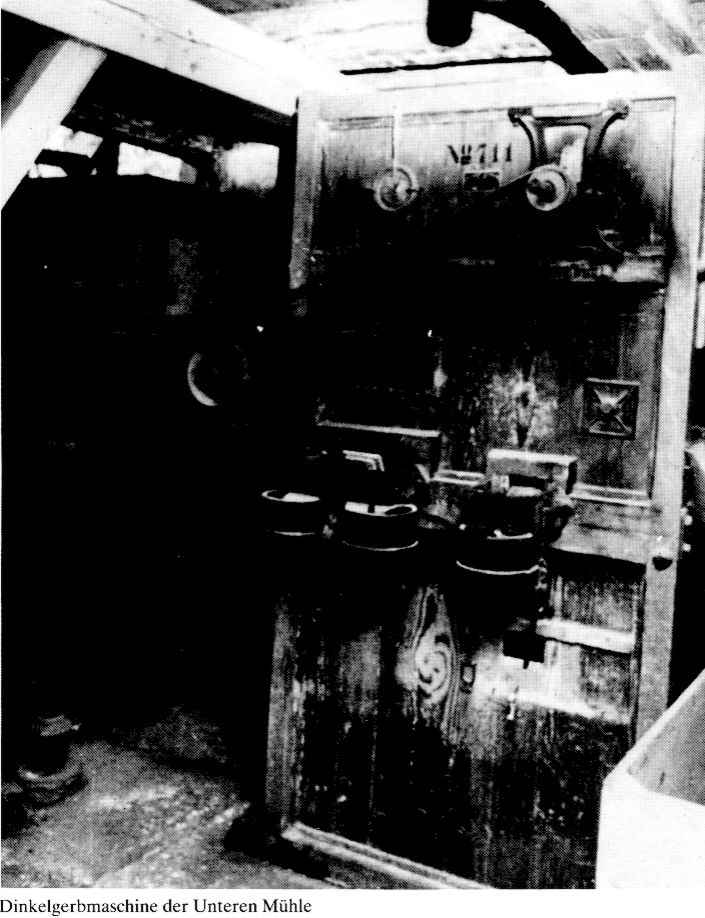

Doch bevor man den Dinkel essen kann, muß er gemahlen werden. Es ist kein einfacher Vorgang, aus dem geernteten und gedroschenen Dinkel das Mehl herzustellen, denn vor dem Mahlen steht das »Dinkelgerben«. Die Kronen des gedroschenen Dinkelkorns sind von Spelzen umschlossen. Deren Beseitigung bezeichnet der Fachmann als »Gerben«. Außerdem wird der Dinkel noch »geputzt«. Das Gerben geschieht maschinell, mußte im letzten Jahrhundert aber noch von Hand vorgenommen werden. Im Prinzip wird dabei der Dinkel so lange hin und her gerüttelt, bis Spelzen und Staub abgefallen und entfernt sind. In der Unteren Mühle ist heute noch eine Gerbmaschine aus dem Jahre 1907 in Betrieb. Nach dem ersten Durchgang durch diese Maschine gelangt der Dinkel in einen sechskantigen Staubzylinder, in welchem er vom groben Staub befreit wird. Danach läuft er wieder in die Gerbmaschine zurück. Dort werden die noch verbliebenen Spelzreste entfernt. Der Dinkel passiert anschließend weitere Maschinen, bis er vollständig gereinigt ist.

Nach dem Gerben folgt das Mahlen des Dinkels. Nach einem ersten Mahlvorgang läuft der Dinkel über den sogenannten »Plansichter«. Dort wird »das herausgesiebt, was noch kein Mehl ist« und läuft in die Walzenstühle zurück. Dieser Vorgang wiederholt sich so lange, bis alles gemahlen ist.

Als der Dinkel in unserer Gegend noch die wichtigste Getreideart war, gab es viele Dinkelrezepte. Natürlich wurde das Brot aus Dinkel gebacken. Dieses Getreide diente aber auch als Grundlage verschiedener anderer Speisen. Erinnert sei nur an die diversen Dinkelsuppen und an den »Häbernenbrei«. Dieser Brei besteht aus Dinkelschrot, der mit Milch gekocht wird. Der »Häbernenbrei« ist dem Grießbrei ähnlich und war als kräftiges Frühstück beliebt. Die Hausfrauen rundeten seinen Geschmack gerne mit etwas Zucker bzw. Honig und Zimt ab.

Literaturhinweise

Schrenk, Christhard: Alt-Oberkochen. Erzählungen und Berichte aus Oberkochens Vergangenheit. Oberkochen 1984, S. 52–57.

Schrenk, Christhard: Die Untere Mühle zu Oberkochen, In Ostalb/Einhorn 46 (Juni 1985), S. 140–152.

Beschreibung des Oberamtes Aalen. Stuttgart 1854.

Quellenhinweis

Mühlenbuch von 1751. Aufbewahrungsort: Untere Mühle Oberkochen.

Christhard Schrenk

Historische Köhlereien auf Oberkochener Gemarkung

Geschichte der Köhlerei in Oberkochen

Die Wälder Oberkochens waren in Kloster- und Ellwangerwald eingeteilt. Die Köhler wurden als »Accordanten« bezeichnet, d.h. sie stellten die Holzkohle im Einvernehmen mit den Waldbesitzern und in deren Auftrag her als deren Angestellte. Die Köhler mußten dafür die Holzkohle an die Waldbesitzer zurückgeben, welche sie entlohnten. Anhand des verbrauchten Holzes (meist Hartholz) konnte man mehr oder minder die Menge der zu erwartenden Kohle ermessen. Die Kohle wurde auf Eselswegen, eine andere Transportmöglichkeit war nicht möglich, ins Tal geschafft und gelangte von dort zu den Hüttenwerken in Königsbronn und Wasseralfingen, später zum Hochofen in Oberkochen selbst. Fliegende Köhlereien gab es bis 1790, danach wurde auf festen Kohlplatten gebrannt. Von 1770–1790 war eine Blütezeit der Köhlerei, da es in unserer Gegend reichlich Eisenerzvorkommen gab, jedoch keine andere Möglichkeit der Verhüttung außer mit Holzkohle bestand. Während dieser Blütezeit wurden alle großen Bäume gefällt, so daß nach einigen Jahren kein passendes Holz zum Verkohlen mehr da war. Die Folge davon war Mangel an Brennmaterial für Haus- und Industriebedarf. Dies führte zur Einführung der geregelten Forstwirtschaft in Oberkochen. Um 1806 wurden die Wälder Oberkochens wieder aufgeforstet, es gibt Waldaufnahmen von 1812. Bis 1820 gab es in den Wäldern noch Waldviehweiden. Von 1825 — 1830 war eine erneute Blüte der Köhlerei; es wurden feste Kohlplatten angelegt, zu denen das Holz hintransportiert werden mußte. Um 1865 ging der Holzkohleverbrauch schlagartig zurück, da sehr viel Kohle mit der Eisenbahn herangebracht wurde. Im Zweiten Weltkrieg wurden die Köhlereien als Rüstungsbetriebe gekennzeichnet und hatten eine kurze Blütezeit. Die letzten Köhlereien Oberkochens brachen um 1960 zusammen.

Ulrich Feil

Die Arbeit des Köhlers

Kohlplatten finden sich grundsätzlich im Wald, zum einen wegen des kurzen Transportweges für das benötigte Eichen- und Buchenholz, zum anderen, weil Bäume einen ausgezeichneten Windfang darstellen, denn Wind bewirkt eine ungleichmäßige Verbrennung des Holzes und schmälert so die Erträge.

Vor der Errichtung des Meilers wird eine kreisrunde, ebene, Schlaue genannte Vertiefung ausgehoben, die in der Mitte 20 cm erhöht ist, damit das Wasser ungehindert abfließen kann. Nunmehr werden senkrecht auf der Mitte ein Meter lange Holzprügel und ‑scheite in zwei Etagen aufgerichtet und mit einer zugleich feuerfesten und regenundurchlässigen Decke versehen. Man unterscheidet zwischen dem Rauhdach, das sich aus Gras, Laub, Moos, Farn und Zweigen zusammensetzt, und dem Erddach aus Erde und Kohlenklein. Die Errichtung eines solchen Meilers nimmt im allgemeinen zwei bis drei Tage in Anspruch; es werden 25 bis 28 Raummeter Holz benötigt, dessen Verkohlung nach vier bis fünf Tagen abgeschlossen ist. Eine kleinere Köhlerei bringt es auf zehn bis zwölf Meiler pro Saison.

Jeder Meiler wird an der Spitze angezündet und brennt von dort aus kegelförmig zum Boden und nach außen hin ab. Es tritt zunächst weißer, dann gelblicher, stechender, wieder weißer und schließlich blauer, kohlenoxydhaltiger Rauch aus, der, so er am Boden austritt, das Ende der Verkohlung anzeigt. Dann wird der Meiler mit Störhaken auseinandergezogen und womöglich mit Wasser besprengt, damit die Holzkohle abkühlen kann.

Da zur Verbrennung des Holzes ausschließlich der Luftsauerstoff genutzt wird, ist es verständlich, daß Witterungsfaktoren für die Ausbeute eine bedeutende Rolle spielen. So ist heißes Wetter wie Regen der Verkohlung förderlich, zu starke Belüftung des Meilers aber mindert, wie schon erwähnt, den Ertrag und zwingt den Köhler dazu, vorsorglich das Dach des Meilers gut festzutreten. Um einer Erhitzung des Meilers auf mehr als 300 bis 400 Grad oder gar einem Brand vorzubeugen, muß alle drei Stunden, auch nachts, Holz nachgefüllt (»Wenn mer gut’ Nacht secht, isch nix drin.«) und bei Bedarf die Luftzufuhr über Luftlöcher oder eine Verstärkung des Erdmantels reguliert werden. Daß dem Köhler Sachkenntnis und Geschick im Umgang mit dem Meiler abverlangt werden, beweist die Tatsache, daß selbst bei bestem Wetter und gutem Zustand des Meilers die Wahl der falschen Holz- und Verkohlungsart und Fehleinschätzungen der Verkohlungsdauer die Ausbeute schon empfindlich geschmälert haben.

Als Endprodukt des Verkohlungsprozesses, sehen wir von entstandenen Gasen und Dämpfen mit Methan‑, Fettsäuren- und Teergehalt einmal ab, besitzt Holzkohle die doppelte Brennkraft von Holz. Abnehmer dieses Brennstoffs sind Hüttenwerke, Gießereien und nicht zuletzt die zahlreichen Freunde des Barbecue. Um neben der fabrikmäßigen Produktion von Holzkohle und der Konkurrenz aus dem südeuropäischen Ausland überhaupt bestehen zu können, müssen die hiesigen Köhler den Sack Kohle weit unter dem Wert der zu ihrer Herstellung verrichteten Arbeit verkaufen, was die Rentabilität von Kohlplatten stark mindert und die Betreiber langfristig zu ihrer Aufgabe zwingen dürfte.

Axel Kämmerer

Neue Erkenntnisse zum Köhlereiwesen auf Oberkochener Gemarkung

Wer schon einmal die Köhlereien bei Rotensohl (Großkuchen) besucht hat, wird bestätigen, daß man sich angesichts der rauchenden Meiler im tiefen Wald um Jahrhunderte zurückversetzt fühlt — bald wird dieses Idyll durch die unweit des modernen Märchens vorbeiführende Autobahn etwas getrübt sein. Der Geschichte dieses »Märchens« versuchte eine Schülergruppe anläßlich der Projekttage 1983, die kurz vor den Sommerferien am Gymnasium Oberkochen durchgeführt wurden, nachzugehen.

Im Jahr 1962, kurz nachdem ich nach Oberkochen gekommen war, hatte ich die Kohlplatten hinter dem Spitzigen Fels auf dem Weg nach Ebnat besucht. (Der Betrieb auf dieser sogen. Heiterschen Kohlplatte wurde wenig später eingestellt und die beiden Blockhütten für die Köhler, die wie kleine Hexenhäuschen im Wald standen, leider abgerissen.) Zwei Jahre später besuchte ich die Kohlplatten bei Rotensohl, die als einzige Köhlereien in Südwürttemberg (angeblich soll es nur noch vier oder fünf Köhlereien in ganz Deutschland geben) seit 170 Jahren bis auf den heutigen Tag betrieben werden. Dann stieß ich auf Berichte über das Oberkochener Hafnergewerbe und später auf die heute noch sichtbaren Spuren einer um 1650 abgebrochenen Hochofenanlage bei der Kocherquelle.

Dies alles brachte mich auf den Gedanken, daß aus der Zeit der Holzkohleproduktion um Oberkochen mit Sicherheit noch zahlreiche alte, teils uralte Kohlplatten auffindbar sein müßten, was aber im Alleingang fast undurchführbar schien. So schlug ich im Rahmen der Projekttage 1983 ein heimatkundliches Projekt (Aufspüren von Kohlplatten auf Oberkochener Gemarkung) vor. Im Programmbeschrieb, den ich im Februar vorgelegt hatte, roch es nach »lauf«, »schwitz« und Arbeit, so daß sich nur fünf Schüler, allerdings sehr zuverlässige, in die Teilnehmerliste für dieses Projekt eintrugen. Dies waren Markus Weiß, Andrea Winter, Axel Kämmerer, Barbara Leitz und Ulrich Feil.

Die Vorbereitungen liefen schon vor den eigentlichen Projekttagen an. Die Schüler holten Informationen bei FDir Schurr vom Staatl. Forstamt ein, wälzten dort alte Akten und Flurkarten, wobei sie herausfanden, daß eine ganze Reihe von Walddistriktbezeichnungen auf Oberkochener Gemarkung und dicht dabei auf Köhlereien hinwiesen, wie z.B. Kohlhau, Fuchskohlplatte, Brandplatte, Brennhölzle, Kohlhaubilz, Schwarzweiler Weg, Kohlteich, Singenkohlplatt. Ihnen wurden auch Abrechnungen über Holzkohleverkauf vorgelegt, die mit altehrwürdigem Staub versehen, fast eineinhalb Jahrhunderte ungeöffnet aufbewahrt worden waren. Aus diesen ging hervor, wann in welchem Bezirk gebrannt wurde. Allerdings war keine genaue Lokalisierung der Kohlplatten möglich. Jedenfalls wurde immerhin klar, daß der entscheidende Schlag zur Aufgabe der Köhlereien die Errichtung der Eisenbahnlinie in der Kocher-Brenz-Achse um 1865 war. Ab da konnte bessere Kohle per Bahn beigebracht werden. Somit war schon vorher erkennbar, daß unsere zu entdeckenden Objekte teilweise mit über 100 Jahre alten Bäumen bestanden und deshalb schwer auffindbar sein würden. Hier halfen Hinweise und die phantastischen Geländekenntnisse von Realgenossenschaftsmitglied Anton Balle und FDir Schurr weiter, die den Schülern in mehreren Etappen Angaben zur Position von ihnen bekannten Kohlplatten machten, so daß wir bereits zu Beginn der Projekttage eine Karte mit vielen Kreuzchen vorliegen hatten.

Für unser Unternehmen waren zwei volle Tage angesetzt. Wir beschlossen, am ersten Tag die Härtsfeldseite zu durchkämmen. FDir Schurr gab uns persönlich wertvolle Einstiegshilfen. Mit Sicherheit hätten wir ohne ihn unsere erste Kohlplatte am Fuß des Wollenbergs nur unter größten Schwierigkeiten gefunden, da sie total eingewachsen ist. Anders verhielt es sich mit den Kohlplatten im Auffüllgebiet »Wanne«. Sie lassen sich trotz 100jährigem Buchenbewuchs deutlich im Gelände ablesen, wenn man weiß, wie man schauen muß. Hier sind die Kohlplatten in hängigem Gelände stufig eingeschnitten, bergseits ausgehoben und talseits angeböscht. In der »Wanne« sind 3 Kohlplatten stufig übereinander angelegt. Eine vierte ist unter Umständen durch Wegbau zerstört. Da dieses große zusammenhängende Kohlplattensystem noch in diesem Jahr zugeschüttet werden sollte (eigentlich schade darum), haben wir es vermessen und aufgezeichnet. Abbildung: Zeichnung »Rekonstruktionszeichnung der Zentral-Köhlerei »Wanne«.

Herr Schurr erklärte uns hier den Unterschied zwischen den älteren, meist nur aus einer Platte bestehenden Köhlereien, die als »fliegende« Kohlplatten dem Holzeinschlag nach errichtet wurden, und den jüngeren, in der ersten Hälfte des 19. Jahrhunderts entstandenen Zentralköhlereien, zu denen das Holz vom weiteren Umkreis hergeführt wurde. Für den Transport wurden vorwiegend Esel verwendet (»Eselwege«, z.B. über das Stefansweiler Feld zum Zwerenberg).

Bei allen Kohlplatten, die wir im Lauf der beiden Tage aufsuchten oder entdeckten (27 an der Zahl, davon 20 auf Oberkochener Gemarkung — Abbildung Karte), führten wir oberflächige Bodenschürfungen durch und stießen fast überall ziemlich schnell und in geringer Tiefe auf schwarze Erde und Holzkohlereste. Dies war für uns der Beweis, daß wir auch wirklich eine Kohlplatte gefunden hatten. Die Holzkohleproben wurden fein säuberlich abgepackt und mit unserer Arbeitsnummer der betr. Kohlplatte versehen. Über die Sommerferien ließen wir die Kohleproben austrocknen. Später sollen sie nach Möglichkeit von einem Fachmann auf Holzart und Alter bestimmt werden. Daß vorwiegend Harthölzer wie Eiche und Buche zur Verkohlung verwendet wurden, ist bekannt, und daß die Platten, die wir aufsuchten, bis zu oder mehr als 200 Jahre alt sein können, läßt sich vermuten, desgleichen, daß es noch wesentlich ältere gibt.

Ein Blick auf die Karte zeigt, daß sich die von uns aufgesuchten Kohlplatten vorwiegend in Hanglage befinden. Das kann damit zusammenhängen, daß das Holz besser die Hänge herab als in der Ebene zu befördern war; es kann aber, und das ist wahrscheinlicher, ganz einfach damit zusammenhängen, daß die Kohlplatten in hängigem Gelände leichter zu entdecken sind, weil sich die Einkerbungen und Aufböschungen, die im Hang zur Anlage von Kohlplatten notwendig waren, lange Zeit erhalten und somit sichtbare Hinweise sind, wogegen Kohlplatten in flachem Gelände kaum auffallen. Deshalb steht zu vermuten, daß die Zahl der Kohlplatten auf unserer Gemarkung wesentlich größer ist, als bisher nachgewiesen.

Die Dokumentation zu unserem Projekt im Zeichensaal des Gymnasiums fand ein sehr gutes Echo. Wir hatten eine Karte mit exakten Lokalisierungen aufgehängt, die Kohlplatten einzeln beschrieben, die entsprechenden Kohleproben ausgestellt und einen kleinen Meiler aufgebaut. Verschiedentlich wurden wir ermuntert, das Projekt weiterzuführen. Dies wird mit Hilfe des Staatl. Forstamts und der Realgenossenschaft und vielleicht mit Hilfe aufmerksamer Wanderer geschehen.

Im Kirchenbuch der kt. Pfarrgemeinde St. Peter und Paul fand ich 1971, — damals aus anderen Gründen auf den Spuren der Oberkochener Geschichte, heraus, daß allein in der »Bilz«, wo sich Köhlerfamilien seßhaft gemacht hatten, im Verlauf von ca. 30 Jahren (zwischen 1702 und 1737) einige ‑zig Kinder auf die Welt gekommen sind.

Die Eintragungen sind, je nach Lust und Laune, aber auch Ortskenntnis der Pfarrer, recht verschieden, — lateinisch, französisch, deutsch, — und dies alles in verschiedenen Schreibweisen, vorgenommen.

Zusätzliche Ortsbezeichnungen dieser Art finden sich in den evangelischen Kirchenbüchern selten. (Siehe Bericht »Namensgeschichte« Kuno Gold). Neue Forschungen in der Bilz siehe BuG 1989 Nrn. 29, 31, 34, 35, 36, 37, 38, 40 und BuG 1990 Nrn. 23 und 51.

Dietrich Bantel

Hafner

Vorbemerkung:

Der nachfolgende Artikel wurde um 1939 von Oberlehrer Alfons Mager verfaßt. Damals war das Hafnerwesen noch fest im Bewußtsein aller Oberkochener verankert, obwohl nur noch zwei Meister ihr kreatives Handwerk ausübten. Auch in den 60er Jahren war die Tradition des altehrwürdigen Hafnerhandwerks in Oberkochen noch nicht abgerissen.

Heute im Jahr 1993, — also fast ein halbes Jahrhundert, nachdem dieser Beitrag von A. Mager geschrieben wurde, übt noch ein Nachfahre dieser großen Zunft das Hafnerhandwerk als nebenberufliches Hobby und vor allem aus Freude am Gestalten aus. Es wäre schön für unsere Stadt, wenn das so bliebe.

Geschichte der Hafnerei

Seit dem Beginn des 18. Jahrhunderts ist das Hafnergewerbe in Oberkochen bekannt. Es konnte gedeihen, weil in der Umgebung Tonerde gewonnen wurde.

In Württemberg wurde die Töpferei wohl am ausgedehntesten auch in Neuenhaus (auch »Häfner-Neuhausen« genannt) im Oberamt Nürtingen betrieben, in kleinerem Maßstab in Alfdorf, Münsingen und Schelklingen.

Anfänglich war das Hafnergewerbe hauptsächlich in den Familien Fischer (Herrgottshäfner) und Hug (unterer Hug) zu Hause. Später ging sie auf die Familien Johannes Hug, August Hug, August Fischer, Anton Fischer, Johannes Gold, Konrad Sapper im Katzenbach, Josef Schaupp, Anton Gold (Goldenbauer), Johannes Wingert, Johannes Müller, Johannes Beißwanger, Josef Minder und Karl Feil an der Hauptstraße, Michael Fischer, Franz Gold, Anton Gold in der Jägergasse und Johannes Elmer beim Friedhof über. In Königsbronn waren in diesem Gewerbe die Namen Eberle, König und Schuhmacher vertreten. Ein Original in seinem Berufe war der in den 70er Jahren des vorigen Jahrhunderts lebende Hafnermeister Bosenhard in Königsbronn. Um das Jahr 1840 sollen in Oberkochen 30 Hafner tätig gewesen sein. Ihre Tonerde bezogen sie bis etwa 1860 zu einem guten Teil aus den Zahnberger Gruben. Dort wurden im Jahre 1844 bei Staatsgrabungen drei Bergleute aus Oberkochen und Ochsenberg verschüttet. Die Leichen konnten nicht geborgen werden, weil immer neue Erde nachrutschte. Das tragische Geschehen hatte für die Unbeteiligten jedoch auch eine heitere Seite. Es ist der Schmerzensausbruch der Mutter einer der verunglückten Männer überliefert. Diese soll bei der Meldung der Trauernachricht ausgerufen haben: »Wenn mei Soh no seine neue Stiefel und sei Uhr net aghet hätt, wärs net so arg!«

Mitte der 70er Jahre des 19. Jahrhunderts wurde der tüchtige Erdgräber und Hafnereiarbeiter Raiser von Oberkochen in einem Schacht auf dem Zahnberg in zehn Metern Tiefe verschüttet. Der Schacht sollte abgebaut und das Grubenholz herausgeschafft werden. Er war an einem Seil hinabgelassen worden und wollte eben die Baustangen herausnehmen, als die Wände zusammenstürtzten. Erst nach acht Stunden konnte er in völlig erschöpftem Zustand, mit dem Todesschweiß auf der Stirn, aus seiner schrecklichen Lage befreit werden. Er wurde mit einem Fuhrwerk in den Ort gebracht und erholte sich bald wieder. Raiser hatte (nacheinander) drei Frauen und 42 Kinder, darunter nur einen Sohn, der nach Amerika auswanderte. Die alten Tongruben befinden sich rechts vom Wege nach dem Zahnberghof und sind jetzt unbenützt. Die Mulde, ungefähr einen Morgen groß, ist noch deutlich zu erkennen.

Um das Hafnergewerbe in Oberkochen zu heben und feineres und verziertes Geschirr zu erzielen, wurden in den 70er Jahren des 19. Jahrhunderts von mehreren Seiten fördernde Schritte unternommen. Ministerialrat Steinbeis, Vorstand der Zentralstelle für Gewerbe und Handel, und die damaligen Zeichenlehrer Kolb in Stuttgart und Mager (Vater von Alfons Mager, dem Verfasser) in Gmünd gaben die Anregung, in Oberkochen eine Zeichenschule zu gründen. Durch diese sollten in erster Linie die Hafnerlehrlinge eine bessere Ausbildung erhalten. Mit Unterstützung von Schultheiß Wingert und des evangelischen Pfarrers Lechler, die sich der Sache kräftig annahmen, wurde hier alsbald eine Zeichenschule errichtet. Sie bestand ab 1879, wurde von Lehrer Gutmann geleitet und von über 50 Schülern, darunter 15 Hafnerlehrlinge, besucht. Bei der Landes-Gewerbeausstellung 1881 in Stuttgart wurde der Schule und ihrem Leiter für die ausgelegten Zeichnungen und Geschirre eine öffentliche Belobung erteilt. Wohl wurden später Versuche zur Anfertigung von Tafelgeschirr, Figuren und künstlerischen Vasen gemacht. Der Ton aber erwies sich für feinere Waren als untauglich, und er konnte trotz schönster Glasur und aller Farben dem Porzellan nicht standhalten. Er war eben nur für Kochgeschirr verwendbar.

Schon in den neunziger Jahren des 19. Jahrhunderts war im Hafnergewerbe vorübergehend eine Krise eingetreten. Diese behob sich wieder, als damals von ärztlicher Seite darauf hingewiesen wurde, daß verdorbenes Emaillegeschirr gesundheitsschädlich wirke und der abgesprungene Glasschmelz Blinddarmentzündung hervorrufe. Bei Operationen seien in dem kranken Wurmfortsatz als häufigste Entzündungsursache kleine, von Kochtöpfen abgesprungene Emaillesplitter festgestellt worden. Diese Ansicht war damals sehr verbreitet.

Bis zum Ersten Weltkrieg hatten die Hafner meist genügend Aufträge und Arbeit. Trotzdem gaben viele ihr Handwerk auf und ergriffen einträglichere Tätigkeiten. Während des Ersten Weltkrieges erlebte das Hafnergewerbe eine letzte Blüte. Die Hafner konnten in diesen Jahren die Nachfrage nach Geschirr kaum befriedigen, sie wurden gut bezahlt und kamen wirtschaftlich sogar nochmals empor. Die Ursachen des darauffolgenden neuerlichen Rückgangs lagen in den schlechten Zeit- und Geldverhältnissen. Die Nachfrage und der Absatz von Tongeschirren wurden immer schwächer. Die noch ausstehenden Guthaben der Hafner gingen sehr langsam oder gar nicht ein, und im Einkauf des Töpfergeschirrs hielten sich die Zeitgenossen immer mehr zurück. Die Glasur und das Holz waren im Verhältnis zum Verdienst sehr teuer und die Arbeitskräfte kaum zu bezahlen. Der Hauptgewinn an den Töpferwaren fiel den Händlern zu, obwohl diese außer der Fracht und bei größeren Töpfen außer dem Blech- und Drahtbelag keine besonderen Auslagen hatten. In den Haushaltungen waren die Email‑, Eisen- und Aluminiumgeschirre, Metallkasserollen, Steingut- und Porzellangefäße immer mehr in Gebrauch gekommen und hatten irdenes Geschirr zurückgedrängt. Dieses konnte mit dem in den Fabriken als Massenartikel hergestellten Auftrags- und Tafelgeschirr nicht mehr konkurrieren. Das Kochen auf Gasherden und in Metalltöpfen hat nach dem Ersten Weltkrieg in den Städten den Vorzug erhalten, um Zeit und Holz zu sparen und die Wohnungen sauber zu halten. Doch ist erwiesen, daß die Speisen in irdenen Geschirren einen feineren Geschmack haben, besser gar gekocht werden und ihre Nährkraft mehr ausgewertet wird. Von vielen Feinschmeckern ist bekannt, daß sie zum Kochen nur irdene Kasserollen benützen lassen.

Die um 1870 gegründete Oberkochener Hafnergenossenschaft umfaßte auch die Fachgenossen von Königsbronn, Heidenheim und Mergelstetten. 1900 zählte sie insgesamt 30 Mitglieder, davon 21 aus Oberkochen. Im Jahre 1910 war die Zahl der ortsansässigen Hafner auf 17 zurückgegangen:

Wingert, Josef; Heidenheimer Str. 64

Müller, Johannes; Hasengäßle 5

Wingert, Josef; Heidenheimer Str. 54

Fischer, Karl (Napoleon); Heidenheimer Str. 28

Fischer, Josef (Herrgottshäfner); Heidenheimer Str. 12

Gold, Johannes; Katzenbachstr. 9

Fischer, Franz; Schulstraße 2

Hug, Johannes; Schreinergäßle 2

Hug, Anton; Katzenbachstr. 21

Fischer, Paul; Katzenbachstr. 29

Fischer, Josef; Katzenbachstr. 31

Sapper, Konrad; Katzenbachstr. 28

Schaupp, Josef; Kronengäßle 2

Hug, Anton; Aalener Str. 18

Fischer, Michael; Dreißentalstr. 6

Gold, Franz; Jägergäßle 3

Gold, Anton; Jägergäßle 7

1927 wies die Hafnergenossenschaft noch 16 Mitglieder auf, davon neun von Oberkochen. 1939 gab es lediglich noch zwei Hafner in Oberkochen, die aber fast nur noch den Winter über in ihrem Handwerk tätig waren.

Rohmaterial der Hafner

Das Rohmaterial der Hafner ist die weiße, feuerfeste Tonerde, die bei Zahnberg, Gde. Königsbronn, gegraben wird. Tonerde kommt auch aus Rotensohl, Gde. Großkuchen und aus dem Staatswald »Brandelhäuser«, auch Schneckenburren genannt. Dort durften früher nur die Schnaitheimer und Heidenheimer, nicht jedoch die Oberkochener und Königsbronner Hafner nach Tonerde graben. Ähnliche Einschränkungen galten für den Taxisschen Wald »Hahnengarten«, Rev. Nietheim, in dem früher nur Ebnater unentgeltlich den Ton holen durften. Sie beriefen sich hierbei auf eine vom Jahr 1763 stammende Urkunde des Klosters Neresheim. Im 20. Jahrhundert war es der Oberkochener Hafnergesellschaft erlaubt, im »Hahnengarten« Probelöcher und Bohrversuche zu machen.

Die Forstämter bereiteten den Hafnern beim Tonerdegraben öfters Schwierigkeiten in Hinblick auf die Schonung des Waldes. Aus den bevorzugten Gruben des Brandelhäuser Waldes, die zum Forstrevier Oberkochen gehörten, wurde früher öfters des Nachts heimlicherweise Tonerde »geholt« und dann in Säcken beim Morgengrauen nach Hause gebracht.

Auf Oberkochener Gemarkung findet sich roter Lettenboden im Staatswald »Zellerhau«, ferner guter Lehm im Markungsteil »Birkach«, neben dem Seegartenhof und im vorderen Tiefental (wo noch bis in die 30er Jahre des 20. Jahrhunderts gegraben wurde), ebenso auf den Seewiesen bei Königsbronn. Letztere Gruben sind weniger ergiebig. Auf dem unteren Zahnberg wird nur noch Ziegelerde, die ziemlich viel Sand enthält, für feuerfeste Steine (Chamotten) gegraben, durch die Dampfziegelei Ludwig, Königsbronn. Der Zahnberg birgt Massen von Töpfererde, die für lange Zeiten ausreichen würden. Es fehlen aber die Geldmittel, um richtige Schächte zur Einfahrt zu graben und sie ans Tageslicht zu fördern.

Aus den bei der Turnhalle, im Zieglergarten und im Birkach gelegenen Lehmgruben bezog einst die bei der Leitzschen Fabrik befindliche Ziegelhütte ihren Lehm. Ein Wagen voll Töpferton (etwa 30 Zentner) kostet 15 Mark, dazu kommt noch der Fuhrlohn von elf Mark.

In den Lehmgruben befindet sich oben meist zuerst rote Erde, Letten oder Bühl genannt. Dann erst kommt die mit Eisen, Kalk und Kieselsäure gemischte blaue, gelbliche oder weiße Erde, der eigentliche Töpferton, das Rohmaterial der Hafner.

Die Glasur bekamen die Hafner zunächst als Bleierz in ganzen Stücken, später meist gestoßen und gemahlen und mit geringerem Bleigehalt. Der Doppelzentner Bleierz kommt auf 74 bis 78 Mark. Die alten Hafner hatten ihr Stückerz aus Spanien bezogen. Dann lieferten die Rheinlande den größten Teil hiervon. Allerdings ließen die Besatzungsmächte im Rheinland nach dem Ersten Weltkrieg den Versand des Stückerzes lange Zeit kaum mehr zu.

Mit guter Glasur tun sich die Hafner leichter. Mit schlechterem Material ist die Herstellung guten Geschirrs viel schwieriger; auch muß es mit mehr Hitzegraden gebrannt werden. Statt Bleierz wird auch das rote, pulverartige Blei-Menning verwendet, das meist in Schlesien auf chemischem Weg hergestellt wird. Dieses gibt wohl schöneren Glanz und lebhaftere Farbe, verträgt sich aber mit dem Ton nicht so gut wie das Erz, und es ist ziemlich teuer. Es hat aber den Vorteil giftfrei zu sein.

Arbeit der Hafner

Die Hafnerei ist ein schwer zu erlernendes und schmutziges, aber auch interessantes Handwerk. Es erinnert lebhaft an die gute, alte Zeit. Fremde, welche nach Oberkochen kommen und erstmals in eine Hafnerwerkstatt treten, schauen staunend auf die Arbeit des Meisters. Wie geht nun diese in einfachen Verhältnissen vor sich? Schon vor der Hafnerei bemerkt man Holzbeigen und eine Mulde mit Lehm und Ton. Mit diesem Material beginnen die Vorarbeiten: Erdschneiden, Walzen und Kneten. Der Ton wird mit der Schaufel durcheinandergeschafft und dann auf einem Holzklotz, dem »Hackstotzen« geschnitten. Der Ton wird zuerst mit der Tonwalze bearbeitet, Steine, Hartteile und sonstiges Beiwerk zerdrückt und das Ganze gut »verschafft«. Durch das Kneten wird der Ton weich und fein. So ist die Grundbedingung für Erzielung eines feinen Geschirrs gegeben. Dann wird die Masse zur letzten Vervollkommnung über den Tonmalasseur (Tonschneider) geführt. Der Hafner macht daraus große und kleine Ballen, »Kleäß« genannt, und legt sie auf die Bank oder auf ein Brett. Nun ist der Ton zum Formen bereit.

In seinen schmierigen Hosen, den sog. »Bollenhosen«, sitzt der Töpfer vor der Drehscheibe und wirft einen »Kleäß« auf die Platte. Dann versetzt er diese mit den bloßen Füßen in immer schnellere Bewegung. Mit den Fingern bei dauernder Benetzung aus einem Wasserhafer drückt und formt er an dem Klumpen. Mit Staunen sieht man, wie dieser sich rundet und in die Höhe wächst. Bald erscheint deutlich die Öffnung und die Form des Hafens, zuletzt der Rand mit einem Kränzchen geziert und geritzt. Zum Abschneiden von der Scheibe wird ein Draht und zum Glätten innerhalb des Gefäßes ein Stück Filz benützt. Kaum hat man die kunstvolle Arbeit der Hand betrachtet, so sitzt ein neuer Batzen auf der Scheibe. Es ist eine Freude, dem emsigen Manne zuzusehen. Den in allen Größen, in schlanken und breiten Formen auf den Brettern stehenden »Häfen« werden die Schnäuzchen eingedrückt. Ein Teil erhält noch Henkel, die wie Würstchen geformt werden. Öfters wird hierzu eine Spritze benützt. Danach werden sie zum Trocknen an die Wärme gebracht; im Sommer ins Freie, im Winter an den Ofen. Auf den Gestellen und Brettern rings um den Ofen steht alles voll mit Tongeschirr.

Eine weitere Arbeit ist das Glasieren. Die Formen sind zunächst noch grau, glanzlos und durchlässig oder porös. Nun erhalten sie Glätte, Farbe und Verdichtung. Das Stückerz muß zuerst mit dem Mörser der Glasurmühle zu feinem Pulver zerstoßen und mit Tonsand und Wasser zu einem dünnen Brei vermischt werden. Von Natur aus ist die Glasur weiß; erst die Beimischungen erzeugen die gewünschten Farben. Braunstein und Eisenoxyd ergeben braune und rote Farbe, gewöhnliches Eisenerz und Antimonoxyd die gelbe, sowie Kupferoxyd und Chrom die grüne Farbe. Da Kobaltoxyd zu teuer ist, wird blaues Geschirr gar nicht oder ganz selten hergestellt. Mit den Formen in der einen Hand und dem Schöpflöffel in der anderen begießt der Hafner zuerst das Innere, schwenkt tüchtig herum, und dann wird die Außenseite glasiert. Oft werden die Geschirre auch in den Brei eingetaucht. Die Schüsseln müssen zuerst hell grundiert werden. Ist dann die »Bschütte« trocken, so kommt der zweite Aufguß. Die Tupfen werden mit einem Besen hineingespritzt. Die bläulich und dunkel aussehenden Formen werden jetzt im großen Brennofen gebrannt. Für einen Brand rechnet man je nach Beschaffenheit des Ofens und des Brennmaterials mit zwei bis drei Raummetern Holz. Das Weißglühen braucht mindestens 20 bis 24 Stunden, das Rotglühen 12 bis 15 Stunden. Damit die Hitze nicht hinauszieht, wird der Kamin halb geschlossen, besonders im Winter. Ein Ofen faßt je nach Größe 120 bis 180 »Würfe«* (Siehe Anmerkung am Schluß). Diese sorgfältig einzulegen und aufzubauen ist auch eine Kunst des Hafners. Durch das Brennen wird die Glasur geläutert und es entsteht Glanz, Härte und Haltbarkeit. Die Hitze im Ofen steigt über 1000 Grad. Erst nach ein bis zwei Tagen kann das Geschirr herausgenommen werden. Die glänzende Farbe der Scherben rührt hauptsächlich von den feuerbeständigen Metalloxyden her, deren Farbton beim Brennen und Schmelzen des Farbflusses hervortritt.

Nur durch jahrelange Übung und Fertigkeit kann beim Handbetrieb im Hafnergewerbe Ersprießliches geleistet werden. »Das Werk wird dann den Meister loben«. Eine Schülerin des 6. Schuljahres legte ihre Eindrücke »Beim Hafner« in folgendem hübschen Aufsätzchen nieder:

»Das schmutzigste Handwerk ist die Hafnerei. Den Ton dazu holt man in der Gegend von Ochsenberg. Kommt ein Wagen voll solcher Erde, so wird der größte Teil davon in eine Mulde gebracht und eingenetzt. Beim Abladen macht man die Schaufel naß, damit nichts anklebt. Die Erde wird zu einem dicken, zähen Teig geknetet, zu Ballen geformt und gewalzt. Dieser wird auf die Drehscheibe gebracht. Es macht mir Spaß, wie der Hafner in seinen Bollenhosen die Batzen hinwirft. Dann formt er kunstvoll mit der Hand allerlei Sachen, die nachher im Freien getrocknet werden. Sind alle trocken, werden sie mit Glasuren bemalt und dann nochmals getrocknet. Bald darauf kommt alles in den Brennofen, und so werden sie ungefähr einen Tag der größten Hitze ausgesetzt. Kommen die Sachen heraus, so spricht man von Tongeschirr. Im Winter ist es in der Hafnerei schön warm. Da kommt mancher alte Mann und manche alte Frau, um allerlei zu klatschen.«

Die aus dem weißen und roten Ton hier hergestellten feuerfesten Töpferwaren wandern unter dem Namen »Heidenheimer Kochgeschirr« in alle Welt. Die Bezeichnung »Heidenheimer Kochgeschirr« kommt daher, daß die Tongruben im Oberamt Heidenheim lagen und in Heidenheim und dem benachbarten Schnaitheim zuerst die Hafnerei in größerem Umfang betrieben wurde. In ganz Süddeutschland, in die Schweiz und nach Italien werden die Geschirre verkauft. Ins Oberland kommen viele Bratpfannen und Ganskahr (eirunde Platten für Gänsebraten). Vor dem Bau der Kocher- und Brenztaleisenbahn 1862/64 wurde das Geschirr hauptsächlich durch Händler aus Matzenbach und Deufstetten hier abgeholt und in den Handel gebracht. Auch um 1880 fuhren noch einige Blahenwagen, die mit Pferden bespannt waren, oder auch bloße »Schnappkarren« mit Oberkochener Töpfererzeugnissen durch das Land. Nach dem Bahnbau wurde das Geschirr in den Lattenkisten, Harassen genannt, sorgsam in Stroh verpackt, auf den niederen Harassenkarren zur Bahn gebracht und nach allen Richtungen oft in ganzen Wagenladungen versandt. Ein »Haraß« umfaßt durchschnittlich 20 Wurf (siehe Anmerkung am Schluß) Geschirr.

Nur ein Oberkochener Hafner hatte bis 1928 einen Kraftbetrieb eingerichtet und damit den neuen Bestrebungen Eingang verschafft. Für die Bearbeitung von Ton und Glasur benützte er einen Elektromotor und für die Drehscheibe einen Wassermotor (Peltonturbine). Die Königsbronner Hafner hatten in dieser Zeit ihre Elektromotoren zur Drehscheibe wegen schwieriger Handhabung und hoher Strompreise z.T. wieder abgestellt.

In der Tonwarenfabrik Stützel-Sachs in Aalen, in der auch ein hiesiger Hafner in Arbeit steht, wird sowohl in Freihand- als auch in Formdreherei oder Stanzen nach Schablonen in Gips oder Metall mit Stempelpressung gearbeitet. Ähnlich wird in den sächsischen und schlesischen Töpferfabriken wie in Bunzlau, Waldenburg, die Geschirr-Erzeugung betrieben, die auf diese Weise den Handbetrieben weit voraus waren und künstlerisch vollendete Waren lieferten.

Von den Brennöfen wurden in den 30er Jahren einige verbessert und einer nach neuester Konstruktion erstellt. Es wird meist nur noch alle zwei bis drei Wochen gebrannt, früher regelmäßig alle acht Tage. Der hierbei aufsteigende Qualm ist so stark, daß Fremde glauben, es sei eine Feuersbrunst entstanden. Die Hauptabnehmer des Geschirrs sind die Händler, die es öfters im Auto abholen. Andere Waren werden in Kaufläden, Glas- und Porzellangeschäften verkauft.

*) Nachtrag: Erklärung des Begriffs »Wurf«

Der Begriff »Wurf« bedarf einer Erläuterung. Diese konnte der eingangs erwähnte noch ausübende Hafner-aus-Liebe-zum-Handwerk geben (Herr Kurt Elmer):

Ein »Wurf« kann aus unterschiedlich vielen Ton-Gefäßen bestehen; es kommt auf die Größe der Gefäße an. Die größte Schüssel, die der Hafner herstellt — ein Gefäß mit einem Durchmesser von immerhin ca. 40 cm Durchmesser — hat die Nummer 1. Weiter gibt es, bei ständig kleiner werdenden Gefäßdurchmessern die Größennummern 2, 3, 5, 6, 8, 10, 12, 14, 16 und 20. Gefäßnummer 20 ist demnach ein sehr kleines Schüsselchen.

Ein »Wurf« besteht nun, und das wird häufig falsch beurteilt, aus so vielen Gefäßen, wie die Gefäßgrößennummer anzeigt. Das heißt, ein »Wurf« kann beispielsweise aus 2 Gefäßen der Größe 2 bestehen, aus 8 Gefäßen der Größe 8, oder aus 20 Gefäßen der Größe 20, — aber auch aus einem einzigen Gefäß der Größe 1.

Ein weiteres Geheimnis des »Wurfs« ist, daß er immer gleich viel gekostet hat. (Mir wurde die Summe von 6 Mark angegeben). Mit anderen Worten: 20 Gefäße der Größe 20 kosteten genau so viel wie 8 Gefäße der Größe 8, oder, wie soeben beschrieben, eine Riesenschüssel der Größe 1, — nämlich 6 Mark. Ein Irrtum wäre, die Größenzahlen des »Wurfs« mit Zentimetern zu verwechseln; die Relation ist genau umgekehrt und hat überdies mit Zentimetern gar nichts zu tun.

Alfons Mager (um 1939)